مقدمة

نظام التحكم في خط إنتاج البثق البلاستيكي الذكي الذي طورته شركتنا بشكل مستقل يدمج بشكل عميق الأتمتة الصناعية وتكنولوجيا إنترنت الأشياء ، وقد صمم خصيصا لسيناريوهات إنتاج البثق البلاستيكي. يركز النظام على "التحكم الدقيق + المدفوع بالبيانات" ، ويغطي عملية التحكم في المعدات بأكملها ، والمراقبة في الوقت الحقيقي ، والتحليل الذكي ، مما يساعد الشركات على تحقيق ترقيات الإنتاج الرقمي ، وتحسين كفاءة الإنتاج بنسبة تصل إلى 30 ٪ ، وخفض تكاليف التشغيل والصيانة بأكثر من 20 ٪.

التطبيق

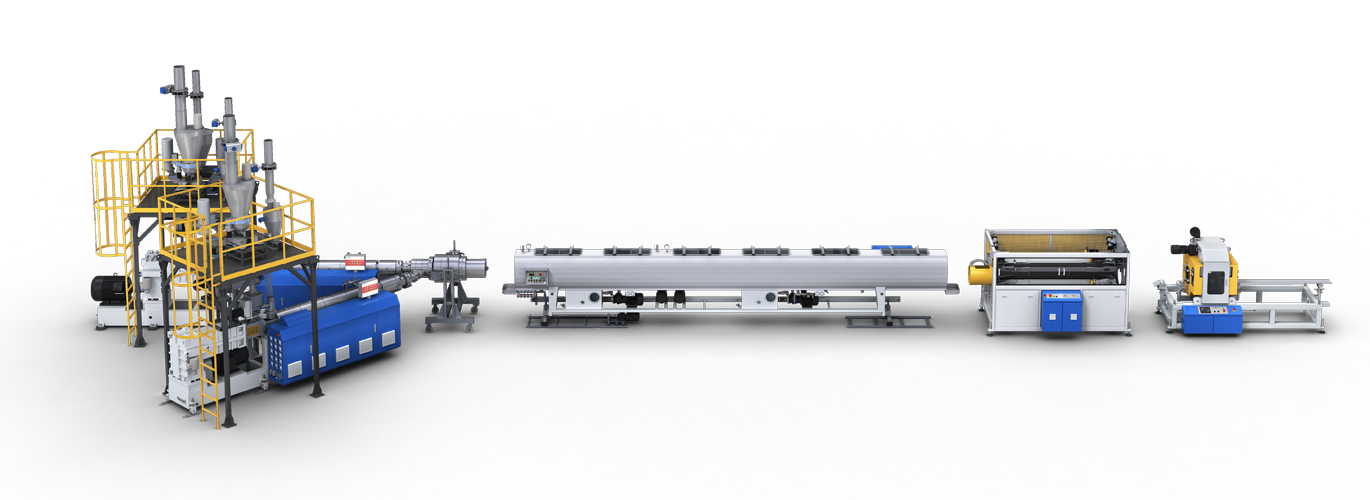

PE / PVC أنابيب / الملف الشخصي خط إنتاج البثق

الوظائف الأساسية

مراقبة المعدات

من خلال وظائف النظام ، يتم تنفيذ تعليمات تشغيل معايير العملية مثل السرعة ودرجة الحرارة لإصدار حلقة مغلقة للوزن ، حلقة مغلقة للفراغ ، والتحكم في حلقة مغلقة للمنتج النهائي لتحسين جودة الأنابيب ، وتوفير الطاقة وتقليل الضوضاء ، وتوفير المواد الخام.

جمع البيانات وتحليلها

يمكن للنظام جمع بيانات التشغيل في الوقت الحقيقي مثل درجة الحرارة والسرعة وبيانات الإنتاج واستهلاك الطاقة والتيار وضغط الفراغ إلخ. يدعم مراقبة حالة المعدات ومعدل الاستخدام واستهلاك المواد الخام واستهلاك الطاقة واستهلاك الطاقة الوحدة للمنتجات ، إلخ.

صيانة المعدات

· التشغيل عن بعد والصيانة: الوصول عن بعد بنقرة واحدة، تحديث البرنامج لمدة 30 دقيقة، مهندس التشخيص عبر الإنترنت، موقع سريع للشواهد، وتقليل الصيانة ووقت التوقف.

· إدارة الإنذار الذكية: الإرشادات البصرية ، والإرشاد الذكي ، وتتبع الحلقة المغلقة ، والتعامل الفعال مع الشذوذ.

· إدارة تحسين معايير العملية: جمع بيانات التشغيل في الوقت الحقيقي، أرشيف معايير العملية، وبناء قاعدة معارف عملية موحدة.

· قاعدة المعرفة الإلكترونية: استعادة الوثائق في أي وقت، توجيهات الفيديو لمساعدة المبتدئين على البدء، وتخزين بيانات تصحيح الأخطاء، وتسهيل تحليل التحسين.

المزايا التقنية

قيمة العملاء

· تخفيض التكاليف: الخدمة عن بعد، تشخيص الأخطاء بناء على البيانات التاريخية لتشغيل المعدات، والكشف السريع عن المشاكل، وتخفيض تكاليف التشغيل والصيانة.

· تحسين الجودة: أرشيف نقرة واحدة لمعايير العملية، وتحويل تجربة الموظفين إلى قوالب قواعد قابلة لإعادة الاستخدام، وتحسين قوالب المعلمات باستمرار من خلال معالجة البيانات وتحليلها لتحسين جودة المنتج.

· تحسين الكفاءة: إصدار نقرة واحدة لمعايير العملية يقلل من وقت ضبط الآلة واختبار الموظفين ، ويحسن كفاءة العمل ، ويضم النظام عدد كبير من قواعد المعرفة المتعلقة بمعالجة أخطاء المعدات ، والتي توجه الموظفين بشكل ذكي للعمل لإطلاق المنبه عندما تنبه المعدات.